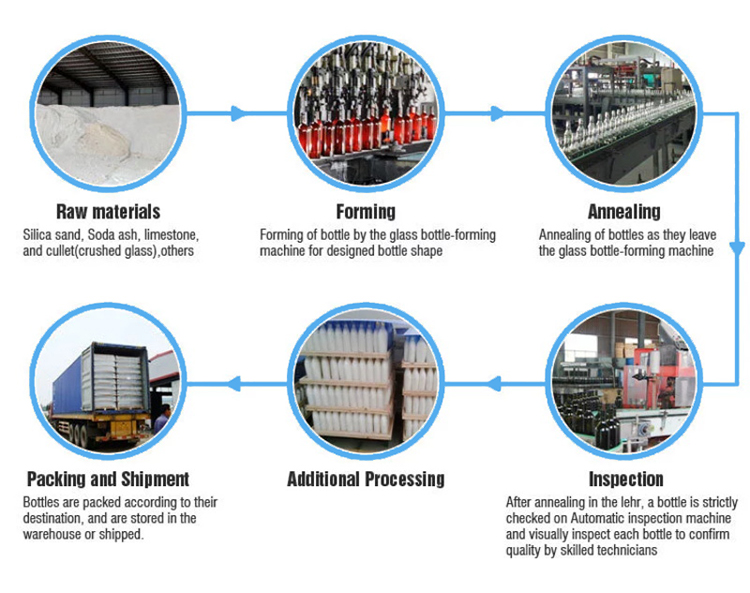

కల్లెట్:గాజు సీసాలు మరియు పాత్రలు మూడు ప్రకృతి పదార్థాలతో తయారు చేయబడ్డాయి: సిలికా ఇసుక, సోడా నగదు మరియు సున్నపురాయి.పదార్థాలు రీసైకిల్ గాజుతో కలుపుతారు, దీనిని "కులెట్" అని పిలుస్తారు.గాజు సీసాలు మరియు కంటైనర్లలో కల్లెట్ ప్రధాన పదార్ధం.ప్రపంచవ్యాప్తంగా, మా గాజు ప్యాకేజింగ్ సగటున 38% రీసైకిల్ గాజును కలిగి ఉంది.ముడి పదార్థాలు (క్వార్ట్జ్ ఇసుక, సోడా బూడిద, సున్నపురాయి, ఫెల్డ్స్పార్, మొదలైనవి) చూర్ణం చేయబడతాయి, తడి ముడి పదార్థాలను ఎండబెట్టాలి మరియు గాజు నాణ్యతను నిర్ధారించడానికి ఇనుముతో కూడిన ముడి పదార్థాలను ఇనుము తొలగింపుతో చికిత్స చేస్తారు.

కొలిమి:బ్యాచ్ మిశ్రమం కొలిమికి వెళుతుంది, ఫర్నేస్ కరిగిన గాజును సృష్టించడానికి దాదాపు 1550 డిగ్రీల సెల్సియస్ వరకు గ్యాస్ మరియు విద్యుత్ ద్వారా వేడి చేయబడుతుంది.కొలిమి రోజుకు 24 గంటలు, వారానికి ఏడు రోజులు నడుస్తుంది మరియు ప్రతిరోజూ అనేక వందల టన్నుల గాజును ప్రాసెస్ చేయగలదు.

రిఫైనర్:కరిగిన గాజు మిశ్రమం ఫర్నేస్ నుండి బయటకు వచ్చినప్పుడు, అది రిఫైనర్లోకి ప్రవహిస్తుంది, ఇది వేడిని కలిగి ఉండటానికి పెద్ద కిరీటంతో కప్పబడిన హోల్డింగ్ బేసిన్.ఇక్కడ కరిగిన గాజు దాదాపు 1250 డిగ్రీల సెల్సియస్కు చల్లబడుతుంది మరియు లోపల చిక్కుకున్న గాలి బుడగలు తప్పించుకుంటాయి.

ఫోర్హార్త్:కరిగిన గాజు అప్పుడు ఫోర్హార్త్కు వెళుతుంది, ఇది ఫీడర్లోకి ప్రవేశించే ముందు గాజు ఉష్ణోగ్రతను ఏకరీతి స్థాయికి తీసుకువస్తుంది.చివరి ఫీడర్ వద్ద, కత్తెరలు కరిగిన గాజును "గోబ్స్" గా కట్ చేస్తాయి మరియు ప్రతి గోబ్ ఒక గాజు సీసా లేదా కూజాగా మారుతుంది.

మెషిన్ ఏర్పడటం:ప్రతి గోబ్ అచ్చుల శ్రేణిలో పడవేయబడినందున తుది ఉత్పత్తి ఏర్పడే యంత్రం లోపల ఆకృతిని పొందడం ప్రారంభిస్తుంది.కంప్రెస్డ్ ఎయిర్ గోబ్ను గ్లాస్ కంటైనర్గా ఆకృతి చేయడానికి మరియు విస్తరించడానికి ఉపయోగించబడుతుంది.తయారీ ప్రక్రియలో గ్లాస్ శీతలీకరణను కొనసాగిస్తుంది, దాదాపు 700 డిగ్రీల సెల్సియస్కు పడిపోతుంది.

ఎనియలింగ్:మెషిన్ ఏర్పడిన తర్వాత, ప్రతి గాజు సీసా లేదా కూజా ఎనియలింగ్ దశ ద్వారా వెళుతుంది.కంటైనర్ వెలుపలి భాగం దాని లోపలి కంటే త్వరగా చల్లబడుతుంది కాబట్టి ఎనియలింగ్ అవసరం.ఎనియలింగ్ ప్రక్రియ కంటైనర్ను మళ్లీ వేడి చేస్తుంది మరియు ఒత్తిడిని విడుదల చేయడానికి మరియు గాజును బలోపేతం చేయడానికి క్రమంగా చల్లబడుతుంది.గ్లాస్ కంటైనర్లు సుమారు 565 డిగ్రీల సెల్సియస్ వరకు వేడి చేయబడతాయి మరియు తరువాత నెమ్మదిగా 150 డిగ్రీల సెల్సియస్ వరకు చల్లబడతాయి.అప్పుడు గ్లాస్ బాటిల్స్ యాడ్ జార్లు చివరిగా బయటి పూత కోసం కోడ్ ఎండ్ కోటర్కి వెళ్తాయి.

గాజు సీసాలు మరియు పాత్రలను తనిఖీ చేయడం:ప్రతి గాజు సీసా మరియు కూజా అత్యధిక ప్రమాణాలకు అనుగుణంగా ఉండేలా తనిఖీల శ్రేణి ద్వారా ఉంచబడుతుంది.మెషీన్లలోని బహుళ అధిక-రిజల్యూషన్ కెమెరాలు ప్రతి నిమిషానికి 800 గ్లాస్ బాటిళ్లను స్కాన్ చేస్తాయి.కెమెరాలు వివిధ కోణాల్లో కూర్చుని చిన్నపాటి లోపాలను పట్టుకోగలవు.తనిఖీ ప్రక్రియలలోని మరొక భాగం గోడ మందం, బలం మరియు కంటైనర్ సరిగ్గా ముద్రించబడిందా అని పరీక్షించడానికి గాజు పాత్రలపై ఒత్తిడిని కలిగించే యంత్రాలు ఉన్నాయి.నిపుణులు నాణ్యతను నిర్ధారించడానికి యాదృచ్ఛిక నమూనాలను మానవీయంగా మరియు దృశ్యమానంగా తనిఖీ చేస్తారు.

ఒక గ్లాస్ బాటిల్ లేదా గాజు కూజా తనిఖీలో ఉత్తీర్ణత సాధించకపోతే, అది గాజు తయారీ ప్రక్రియలో కులెట్గా తిరిగి వెళుతుంది.తనిఖీలో ఉత్తీర్ణత సాధించిన కంటైనర్లు రవాణా కోసం సిద్ధం చేయబడ్డాయిఆహారం మరియు పానీయాల తయారీదారులకు,వాటిని నింపి, దుకాణదారులు మరియు కస్టమర్లు ఆనందించడానికి కిరాణా దుకాణాలు, రెస్టారెంట్లు, హోటళ్లు మరియు ఇతర రిటైల్ స్థానాలకు పంపిణీ చేస్తారు.

గ్లాస్ అనంతంగా పునర్వినియోగపరచదగినది, మరియు రీసైకిల్ చేసిన గాజు కంటైనర్ రీసైకిల్ బిన్ నుండి షెల్ఫ్ను 30 రోజులలోపు నిల్వ చేయవచ్చు.కాబట్టి వినియోగదారులు మరియు రెస్టారెంట్లు వారి గాజు సీసాలు మరియు పాత్రలను రీసైకిల్ చేసిన తర్వాత, గాజు తయారీ లూప్ మళ్లీ ప్రారంభమవుతుంది.

ఆహారం, ఔషధం మరియు రసాయన పరిశ్రమకు గ్లాస్ బాటిల్ ప్రధాన ప్యాకేజింగ్ కంటైనర్.ఇది చాలా ప్రయోజనాలను కలిగి ఉంది, ఇది విషపూరితం కాదు, రుచిలేనిది, దాని రసాయన స్థిరత్వం మంచిది, సీల్ చేయడం సులభం, మంచి గాలి బిగుతు, ఇది పారదర్శక పదార్థం మరియు దుస్తుల యొక్క వాస్తవ పరిస్థితి వరకు ప్యాకేజీ వెలుపల గమనించవచ్చు. .ఈ రకమైన ప్యాకేజింగ్ వస్తువుల నిల్వకు సహాయపడుతుంది, ఇది చాలా మంచి నిల్వ పనితీరును కలిగి ఉంటుంది, దీని ఉపరితలం మృదువైనది, క్రిమిసంహారక మరియు క్రిమిరహితం చేయడం సులభం మరియు ఇది ఆదర్శవంతమైన ప్యాకేజింగ్ కంటైనర్.

వాస్తవంగా రంగు లేని గాజును రంగులేని గాజు అంటారు.స్పష్టమైన పదానికి బదులుగా రంగులేనిది ప్రాధాన్య పదం.క్లియర్ అనేది వేరొక విలువను సూచిస్తుంది: గాజు యొక్క పారదర్శకత మరియు దాని రంగు కాదు.స్పష్టమైన పదం యొక్క సరైన ఉపయోగం "క్లియర్ గ్రీన్ బాటిల్" అనే పదబంధంలో ఉంటుంది.

ఆక్వామారిన్ కలర్ గ్లాస్ అనేది చాలా ఇసుకలో సహజంగా లభించే ఇనుము లేదా మిశ్రమానికి ఇనుమును జోడించడం ద్వారా సహజంగా లభించే సహజ ఫలితం.ఇసుకను కరిగించడానికి ఉపయోగించే మంటలో ఆక్సిజన్ మొత్తాన్ని తగ్గించడం లేదా పెంచడం ద్వారా, తయారీదారులు మరింత నీలం-ఆకుపచ్చ రంగు లేదా ఆకుపచ్చ రంగును ఉత్పత్తి చేయవచ్చు.

అపారదర్శక తెల్లని గాజును సాధారణంగా మిల్క్ గ్లాస్ అని పిలుస్తారు మరియు కొన్నిసార్లు ఒపల్ లేదా వైట్ గ్లాస్ అని పిలుస్తారు.టిన్, జింక్ ఆక్సైడ్, ఫ్లోరైడ్లు, ఫాస్ఫేట్లు లేదా కాల్షియం కలపడం ద్వారా దీనిని ఉత్పత్తి చేయవచ్చు.

ఐరన్, క్రోమియం మరియు రాగి కలపడం ద్వారా గ్రీన్ గ్లాస్ తయారు చేయవచ్చు.క్రోమియం ఆక్సైడ్ పసుపు పచ్చ నుండి పచ్చని ఆకుపచ్చ రంగును ఉత్పత్తి చేస్తుంది.క్రోమియం (ఆకుపచ్చ)తో కలిపిన కోబాల్ట్ (నీలం) కలయికలు నీలం ఆకుపచ్చ గాజును ఉత్పత్తి చేస్తాయి.

ఐరన్ మరియు మాంగనీస్ వంటి ఇసుకలోని సహజ మలినాలనుండి అంబర్ గ్లాస్ ఉత్పత్తి అవుతుంది.అంబర్ను తయారు చేసే సంకలితాలలో నికెల్, సల్ఫర్ మరియు కార్బన్ ఉన్నాయి.

బ్లూ గ్లాస్ కోబాల్ట్ ఆక్సైడ్ మరియు కాపర్ వంటి పదార్థాలతో రంగులో ఉంటుంది.

ఊదా, అమెథిస్ట్ మరియు ఎరుపు రంగులు సాధారణంగా నికెల్ లేదా మాంగనీస్ ఆక్సైడ్ల ఉపయోగం నుండి వచ్చిన గాజు రంగులు.

బ్లాక్ గ్లాస్ సాధారణంగా అధిక ఇనుము సాంద్రతలతో తయారు చేయబడుతుంది, అయితే కార్బన్, ఇనుముతో కూడిన రాగి మరియు మెగ్నీషియా వంటి ఇతర పదార్ధాలను కలిగి ఉంటుంది.

బ్యాచ్ స్పష్టంగా లేదా రంగు గాజుగా ఉండాలని నిర్ణయించబడినా, మిశ్రమ పదార్థాలను బ్యాచ్ మిశ్రమంగా పిలుస్తారు మరియు కొలిమికి రవాణా చేయబడుతుంది మరియు సుమారు 1565 ° C లేదా 2850 ° F ఉష్ణోగ్రతకు వేడి చేయబడుతుంది.కరిగిన మరియు కలిపిన తర్వాత, కరిగిన గాజు ఒక రిఫైనర్ గుండా వెళుతుంది, ఇక్కడ చిక్కుకున్న గాలి బుడగలు తప్పించుకోవడానికి అనుమతించబడతాయి మరియు అది ఒక ఏకరీతి ఇంకా ఏర్పడే ఉష్ణోగ్రతకు చల్లబడుతుంది.ఒక ఫీడర్ అప్పుడు వేడి-నిరోధక డైలో ఖచ్చితమైన-పరిమాణ ఓపెనింగ్స్ ద్వారా ద్రవ గాజును స్థిరమైన రేటుతో నెట్టివేస్తుంది.షీర్ బ్లేడ్లు గోబ్స్ అని పిలువబడే పొడుగుచేసిన సిలిండర్లను సృష్టించడానికి ఖచ్చితమైన సమయంలో ఉద్భవిస్తున్న కరిగిన గాజును కత్తిరించాయి.ఈ గోబ్స్ వ్యక్తిగత ముక్కలు, ఏర్పాటుకు సిద్ధంగా ఉన్నాయి.అవి ఏర్పడే యంత్రంలోకి ప్రవేశిస్తాయి, అక్కడ కంప్రెస్డ్ ఎయిర్ని ఉపయోగించి వాటిని విస్తరించేందుకు కావలసిన తుది ఆకృతిని పూరించడానికి, కంటైనర్లుగా తయారు చేస్తారు.

పోస్ట్ సమయం: సెప్టెంబర్-07-2021